Keine Rücksicht auf Verluste – wie ist die Situation?

Ich forderte von Wolfgang und Georg eine Analyse der Ist-Situation ohne Wenn und Aber und ohne Rücksicht auf Verluste, ein.

Also einen Befund über den tatsächlichen Zustand des Rumpfes inkl. ALLEN nur irgendwie möglichen Schwachstellen. Es wurde bei dieser Gelegenheit auch der Rennjollenprofi Artur Vlasaty aus Wien mit seinem Erfahrungsschatz angefordert.

Artur meinte so nebenbei: sehr „zart“ wurde diese Jolle schon gebaut, die Spanten sind eher Muster als tragfähige Konstruktionsteile, … usw. usw.

Ernüchternd und erschütternd!

Das Ergebnis war ernüchternd und erschütternd zu gleich! Was tun?

- Verschrotten

- Zersägen und

- Entsorgen

Ich war wieder mal frustriert und das erste Mal auf mich selbst sauer wegen meines so „günstigen“ Kaufs!

Mein 15er Erlkönig nicht zu retten, … die Sanierung ist/war wirtschaftlich nicht zu rechtfertigen, es gab von allen Seiten harte, aber ehrliche Worte die ich zwar sehr schätzte, aber dennoch in diesem Moment für mich schwer verdaulich waren.

2 Wochen Bedenkzeit

Bedenkzeit von zwei Wochen habe ich mir selbst zugestanden. So viel Zeit brauchte ich, damit ich eine Entscheidung treffen konnte. Eine endlose Geschichte ohne absehbares Ende ist nicht das Meine.

Eine professionelle Sanierung durch die Werft wäre kostentechnisch nicht weit von einem Neubau entfernt, so war mein Resümee. Ich wollte aber keinen Neubau, ich wollte meinen Erlkönig, eine uralte 15 m² Rennjolle in Klinkerbauweise, die es kein zweites Mal gibt (soweit mir bekannt).

Es geht weiter – die Woodenboat Experten und viel Eigenleistung

Woodenboat, die Friedls, hatten einen Vorschlag für mich parat!

Wir vereinbarten eine Sanierung durch beträchtliche Eigenleistung von mir und mit fachmännischen Ratschlägen und natürlich bei Bedarf auch Unterstützung durch Georg.

Der Job kann beginnen, war meine Aussage, ohne zu wissen, was im Detail noch auf mich zukommen würde. Ich war erstmal wieder optimistisch und fühlte mich mit meiner Florina nicht allein gelassen!

Georg Friedl packte gleich mal an – „Kieloben“ war das Ziel um mir die Schwachstellen direkt vor Augen zu führen.

So ist der aktuelle Zustand – 3 Meter Riss

Der Riss war auch nicht mehr 1,20 m wie bei der Erstdiagnose, sondern schon mehr als 3,00 m lang!

Noch voll motiviert, verbrachte ich erstmal ein ganzes Wochenende nur mit dem Abziehen von nicht mehr zählbaren Farbschichten und „Fugenfüll-Material“ am Bootsrumpf.

Dr. Wolfgang Friedl mit sorgenvollem Gesichtsausdruck beim Kontrollgang

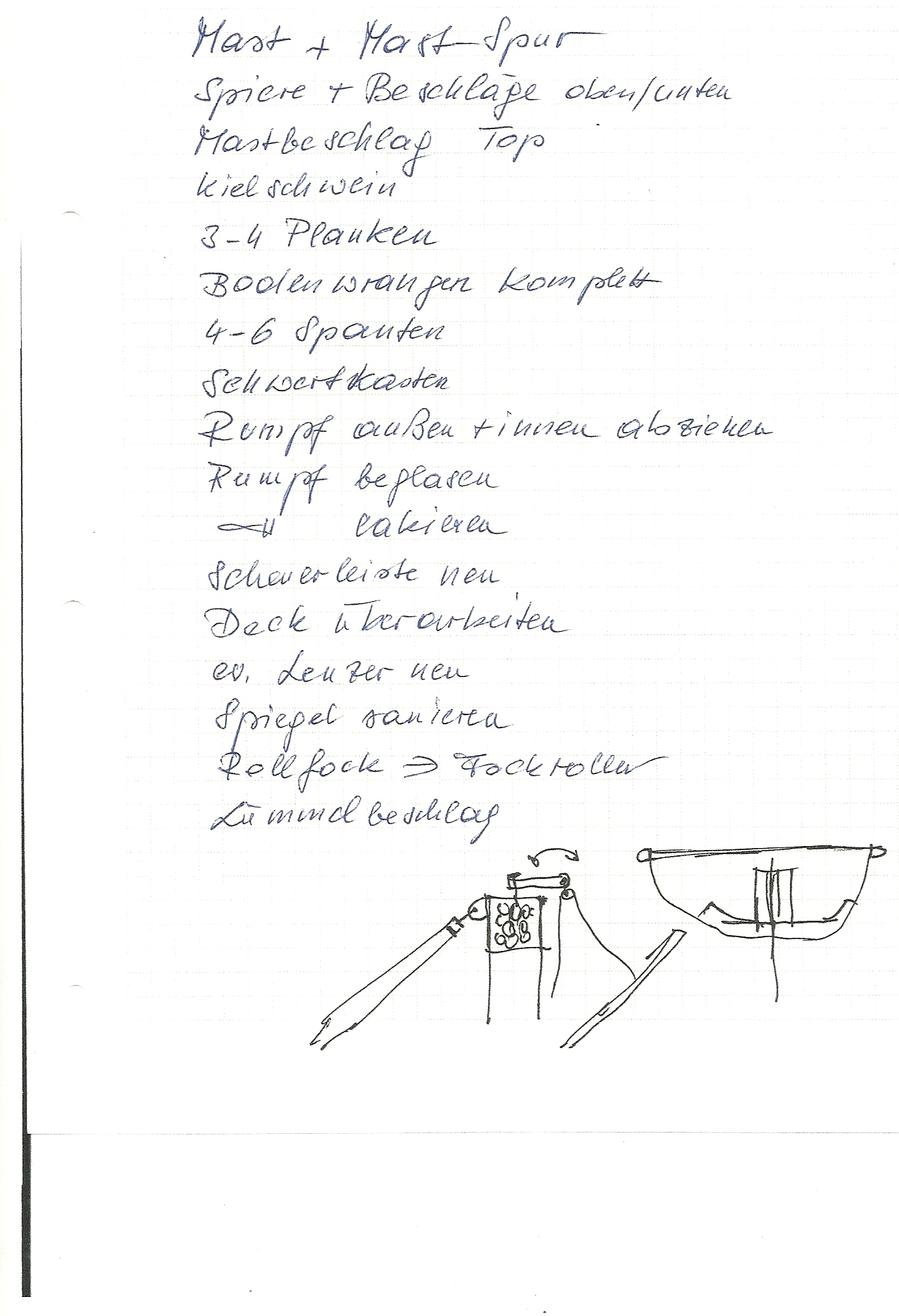

Dipl. Ing. Georg Friedl schreibt mir die nächsten Sanierungsschritte auf:

Es war eine endlose Liste die wir dann gemeinsam besprachen UND die danach abzuarbeiten war!

Die Realität: von allzu großer Festigkeit kann man hier auch nicht mehr sprechen,…

Die losen Teile werden immer mehr und mehr und wurden allesamt gesammelt und beschriftet um später als Schablonen zu dienen.

Doch dann ging es erst richtig los! Der Schwertkasten ließ sich schnell (fast schon zu schnell) entfernen, bei den Planken und dem Kiel wurde mir dann doch ziemlich übel,…

Bleibt überhaupt noch was übrig?

Solche und ähnliche Gedanken kamen immer wieder mal auf.

Jetzt wird es aber wirklich spannend,…

Und die Zerstörung nimmt kein Ende!

Da ich einige Spanten auch gleichzeitig (vielleicht etwas zu früh) ausgebaut hatte, bestand bei mir dann doch die Sorge, dass die „Kiste“ in ihre Einzelteile zerfällt.

Der Zeitaufwand, der Arbeitseinsatz und im Endeffekt auch die zu erwartenden Kosten waren nicht unerheblich! Einen Abend, nach getaner Arbeit, mit Muskelkater ohne Ende, werde ich nicht vergessen.

Ich jammerte so vor mich hin: Steht der Aufwand überhaupt dafür, die Kosten, die Mühe, die Zeit, ….??? Ich war nun endgültig am absoluten Tiefpunkt angekommen!

Motivation durch Georg

Die Motivation kam dann von Georg:

Gerald, die Kosten und den Aufwand vergisst du, irgendwann,.…

was bleibt, ist die Freude es geschafft zu haben!

Dies war meine Motivation über einen langen Winter hindurch.

Saniert wurde dann: Der Kiel aus Eiche, vom Schwertkasten bis zum Ende der Plicht eingeschäftet. Einige marode Planken wurden durch neue Lärchenplanken ersetzt. Die Bodenwrangen, ebenfalls aus Eiche, wurden großzügig erneuert.

Vorbereitungsarbeiten vor dem Einsetzen des neuen Schwertkastens.

Die durch die jahrelange Lagerung auf einem etwas einfachen Lagerbock bzw. Anhänger gab es Druckstellen im Bootskörper und der Rumpf war ziemlich verformt.

Um die ursprüngliche harmonische Rumpf-Linie annähernd wieder herstellen zu können, wurden die neuen Wrangen nach außen gespreizt. Die Spanten wurden aus mehreren Lagen 3 mm Eichenfurnierstreifen mit Epoxy lamelliert. Dazu haben wir den Bootsrumpf innen mit Folie ausgelegt, um ein Ankleben am Rumpf zu verhindern.

Anschließend wurden die Spanten auf Stärke gehobelt, angefast und eingeklebt sowie abschließend mit Kupfer-Nieten genietet.

Die vorhandenen Lenzer wurden durch zwei neue, leistungsfähigere „Andersen“ Lenzer ersetzt.

Der Schwertkasten wurde komplett neu gebaut.

Die dazu verwendete Hölzer waren: Eiche massiv für den Unterteil, und Mahagoni-Bootsbausperrholz für den oberen Teil. Die Schwertkastenrippen sind ebenfalls aus Eiche massiv.

Vor dem Zusammenbau der beiden Seitenteile wurden die Innenflächen mit BTO Beschichtungs-Epoxy beschichtet. Der Einbau bzw. die Position des Schwertkastens wurde in Längsrichtung etwas Richtung Heck verschoben.

Die Lackierung erfolgte mit Polyurethanlack.

So nebenbei wurde auch der schon leicht eingerissene alte Spiegel saniert indem wir den bestehenden Spiegel ca. 1 cm tief ausgefräst haben. Anschließend wurde eine 1 cm starke Sichtplatte aus Mahagoni mittels Epoxy eingeklebt. Dies gibt dem Heck natürlich auch noch eine zusätzliche Steifigkeit. Vor dem Setzen der Augbolzen wurde der Spiegel mit PU Klarlack lackiert.

Das stehende Gut habe ich noch von den bestehenden Backstagen umgerüstet auf eine Vorstagspiere. Dies ergibt einfach ein unkomplizierteres Handling und eine sich besser verteilende Kraftaufnahme im Vorschiffsbereich. Der Bootskörper nach dem Mast verwindet nicht mehr so stark da der Zug durch die Backstagen wegfällt.

Zusätzlich stören die Backstagen den Vorschoter nicht mehr beim Trapezsegeln. Das laufende Gut, also die gesamten Leinen und auch die Wanten waren schon vorher komplett erneuert worden.

Für dieses „Umrüsten“ war auch im Endeffekt ein neues Rigg nötig.

Ich entschied mich wegen der nicht unerheblichen Gewichtsreduktion für die hohle Ausführung.

Wir haben den Mast aus heimischer Tanne gefertigt. Er wurde in der “Birdsmouth” Bauweise aus 8 Segmenten leicht konisch zulaufend gefertigt. Am unteren Ende wurde ein eichener Mastfuß angeschäftet (4 eckige Form) .

Die Vorstagspiere besteht aus 2 Segmenten. Die Keep wurde eingefräst , genauso wie eine zweite größere Nut um Gewicht zu sparen (hole Spiere). Zusätzlich wurde sie mit feinem Longitudinalgewebe überzogen.

Alle dafür nötigen Beschläge wurden in Handarbeit von Wolfgang Friedl in Edelstahlausführung geschweißt! Die Spiere wurde zusätzlich mittels Fockroller der Firma Bartels ausgestattet.

Mast und Vorstagspiere wurden mit PU-Lack lackiert

Besonders sorgfältig wurde der Rumpf nach Abschluss der Holzbauarbeiten mittels Glasfasergewebe und Epoxy überzogen.

Dies ist die einzig wirtschaftliche vertretbare Lösung! Ansonsten hätte nahezu jede Planke erneuert werden müssen, da der geklinkerte Rumpf auf Grund der schlechten Verbindung der einzelnen Planken untereinander und der sehr zarten Bauweise generell, mehr Stabilität vertragen konnte. Der Zusatznutzen einer hundertprozentigen Rumpf-Dichtigkeit hatte mich zusätzlich überzeugt.

Wie bekannt, ist der Klinkerbau generell sehr schwierig zu beglasen!

Unsere Entscheidung fiel daher auf 10 cm breite Glasgewebestreifen die wir überlappend, Planke für Planke, mit entsprechendem Gewebe-Übergriff in Längsrichtung auflaminiert haben.

Es wurden ca. 250 lfm des Gewebes nur für den Rumpf verarbeitet. Anschließend wurde mit Epoxy beschichtet.

Nach dem erforderlichen Zwischenschliff wurde der Rumpf weiß, mit Polyurethan-Lack, händisch mittels Walztechnik lackiert.

Dies erschien uns für den Klinkerbau als sinnvolle Lösung und unterstreicht den Charakter der alten Jollenbauweise zusätzlich.

Nach mehrmaligem Schleifen und Nacharbeiten waren wir mit dem Ergebnis sehr zufrieden!

Das „Tischler-Deck“ erhielt nur eine zusätzliche Schraub-Befestigung im Bereich der neuen Scheuerleiste und wurde mittels „Service-Lackierung“ dem neuen Outfit der Jolle angepasst. Die Scheuerleiste, aus Iroko/Kambala Hartholz neu gefertigt, blieb natürlich unlackiert. Nachdem die Anhängerauflagen auch noch zusätzlich verbreitert wurden, war jetzt endlich der Zeitpunkt gekommen wo wir die Werft verlassen konnten! Die sogenannten Restarbeiten, wie Innenlackierung, Beschlags Ausstattung, montieren von Lazyjacks , Auftriebskörper, usw. usw. wurden zu Hause bewerkstelligt.

Ich dachte an eine schnelle Fertigstellung, doch diese unzähligen Handgriffe waren sehr zeitraubend und der Aufwand wurde von mir, wieder mal, gewaltig unterschätzt. Von meiner Aussage vor dem Sanieren „kein Problem das haben wir gleich erledigt“ konnte ich in der Realität wieder nur träumen.

Ich war froh es „geschafft“ zu haben! Es war eine lange Zeit,….

Und mehr als einmal war ich nahe daran aufzugeben!

Und die Mühe hat sich gelohnt!

So geht es weiter:

Wie geht es mit Florina weiter?

0 Kommentare